Широко доступны 3D-принтеры, которые позволяют создавать детали из твердого пластика. Однако даже при использовании ТПУ и гибких нитей материалы минимальной твердости, которые можно печатать, все равно слишком жесткие для изготовления хороших шин (в итоге могут получиться гибкие боковины, но материал не «липкий»). К счастью, почти в каждом хозяйственном магазине всего за пару долларов есть материал, который идеально подходит для этого: силикон. Его продают для герметизации ванных комнат, но это также фантастический материал для литья своими руками.

Когда вам нужна захватная шина для вашего робота, это достаточно быстрый и простой процесс 3D-печати формы и отливки шины. Об этом рассказывается в нескольких других инструкциях. Вот парочку:

Все колеса цельные, и в результате шины получаются жесткими и тяжелыми. В этой инструкции я представлю метод литья шин с отверстиями. Это означает, что они имеют меньший вес и большую гибкость. Это должно означать, что шины лучше работают на бездорожье и в условиях сильного сцепления. Если шина слишком гибкая, а вес автомобиля слишком сильно деформирует ее, вы можете использовать пенопласт так же, как это делают шины для радиоуправляемых автомобилей.

Этот метод изготовления шин подходит для микроразмерных скальных краулеров, вездеходных роботов или если вам просто нужны шины точного размера, которые вы не можете купить. Я бы не оценил эти шины за особо высокую скорость, поэтому, вероятно, не стоит ставить их на гоночные роботы.

В большинстве инструкций по литью из силикона люди смешивают глицерин или воду с силиконом, чтобы помочь ему схватиться. Это связано с тем, что силикон схватывается медленно (3 мм за 24 часа). Поскольку мы отливаем только боковины толщиной ~ 1 мм, вы можете выполнять этот процесс без каких-либо добавок, хотя да, процесс схватывания занимает немного больше времени. Я тестировал этот процесс только на колесах небольшого размера (~ 3 см), но нет причин, по которым его нельзя было бы увеличить или уменьшить. Я обнаружил, что, когда боковины меньше 1 мм или около того, становится трудно крепиться к ободам, поэтому существует практичный нижний предел — шины диаметром около 1,5 см.

Я использовал аналогичный процесс для создания небольших гусениц, если вам больше нравятся роботы в стиле танков. Процесс проектирования и формования гусениц может стать темой будущей статьи.

Расходные материалы

- Силиконовый герметик из хозяйственного магазина

- 3D-принтер

- Blender3D и компьютер, если вы хотите создать свои собственные шины / рисунки протектора

- Инструменты для демонтажа, такие как тупой пинцет, деревянная шпажка и т.д.

Шаг 1: Смоделируйте шину, формы и обод

Первый шаг — спроектировать шину и изготовить форму. Я не собираюсь здесь обучать какому-либо программному обеспечению для моделирования, поскольку у вас, ребята, наверняка уже есть свои любимые. Мой процесс выглядит следующим образом:

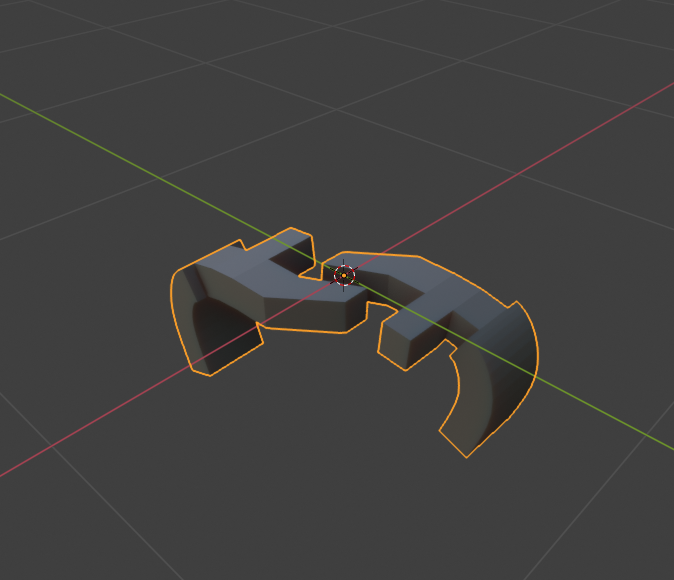

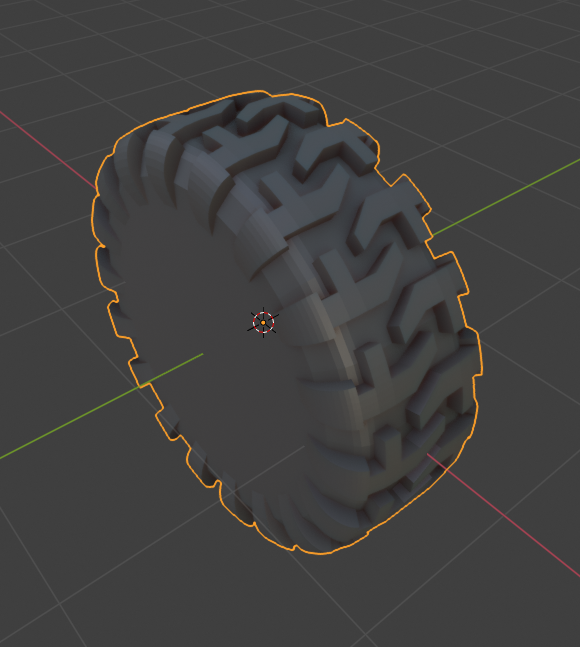

- Смоделируйте общую форму

- Сделайте один «выступ» протектора

- Оберните протектор вокруг шины и логическим образом «соедините» его так, чтобы получился единый объект

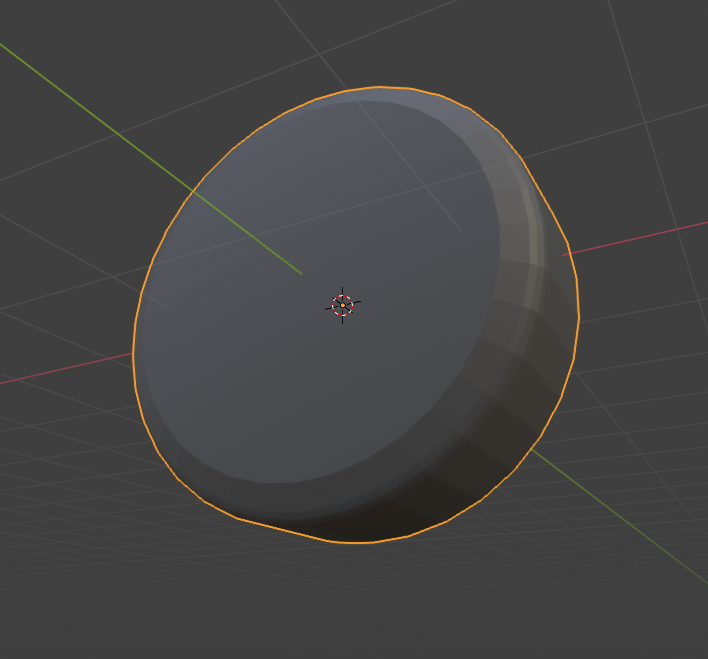

- Отделите шину от цилиндра, чтобы сформировать две половинки формы. Шину следует разрезать по окружности. В цилиндре должно быть отверстие. Профиль шины будет определяться диаметром этого отверстия

- Модель «скребок» Определяет внутренний профиль. Его основными особенностями являются:

- Выступающие выступы по ширине формы, чтобы ее можно было удерживать выровненной при перемещении по форме

- Внутренний «язычок», который определяет внутренний профиль и толщину стенки шины

- Ручка, выступающая с одной стороны. Это позволяет легко захватывать форму и скользить по ней.

- Скос на язычке способствует вдавливанию силикона в протектор и боковины.

- Смоделируйте обод, на который они будут надеваться. Сложно изготовить обод, который можно было бы легко печатать, но большинство принтеров могут выполнять выступы около 1 мм без особых проблем.

На этом шаге, вероятно, проще посмотреть на картинки.

При проектировании шины учитывайте, что чем более прочный протектор, тем сложнее его будет извлечь из формы. Тем не менее, вы можете сделать довольно объемную форму, а поскольку это двухкомпонентная форма, вы можете нанести детали на боковины шины. Старайтесь не превышать 1 мм или около того для боковин. Они тоньше, и их будет трудно установить на диски.

Я не использую центровочные штифты на пресс-форме, потому что достаточно сложно вытащить шину, когда вы можете использовать относительное движение между двумя половинками формы. Если их что-то скрепит, снять его будет еще сложнее. Вместо этого я использую маркеры для выравнивания и скотч, чтобы скреплять половинки формы вместе.

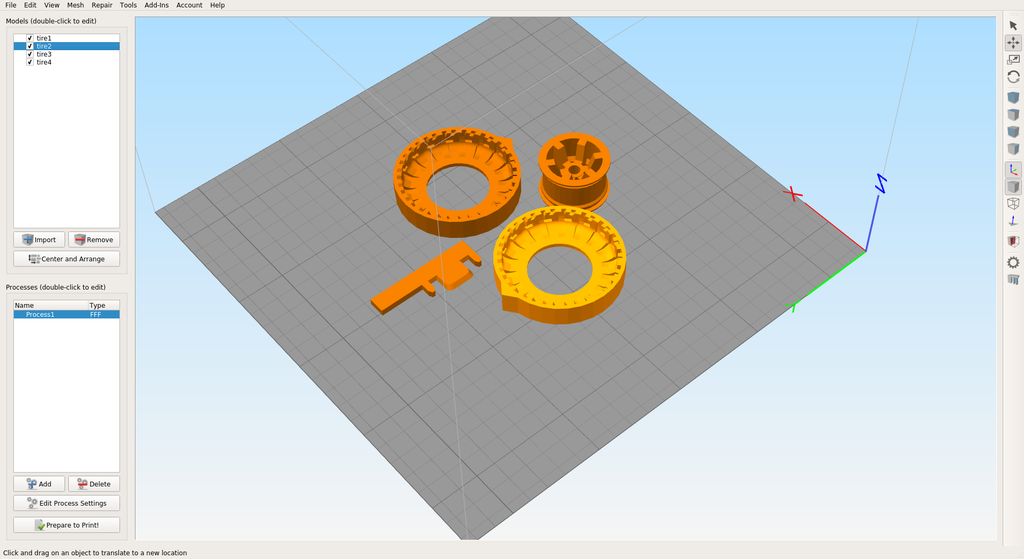

Шаг 2: Нарежьте и распечатайте

Возьмите свой любимый слайсер, разложите детали и нажмите «Печать».

В слепке сохраняется много деталей, поэтому при печати с более высоким разрешением шины будут выглядеть лучше. Однако мне не терпится, поэтому я напечатал слой толщиной 0,3 мм.

Если вы не нашли опцию «компенсация горизонтального размера» или «расширение по горизонтали» в своем слайсере, поищите ее. Это означает, что вам не нужно устанавливать допуск по размерам на все. Это означает, что я могу задать точный размер скребка в программном обеспечении САПР, и я знаю, что после распечатки он будет довольно плотно прилегать (но при этом оставаться подвижным).

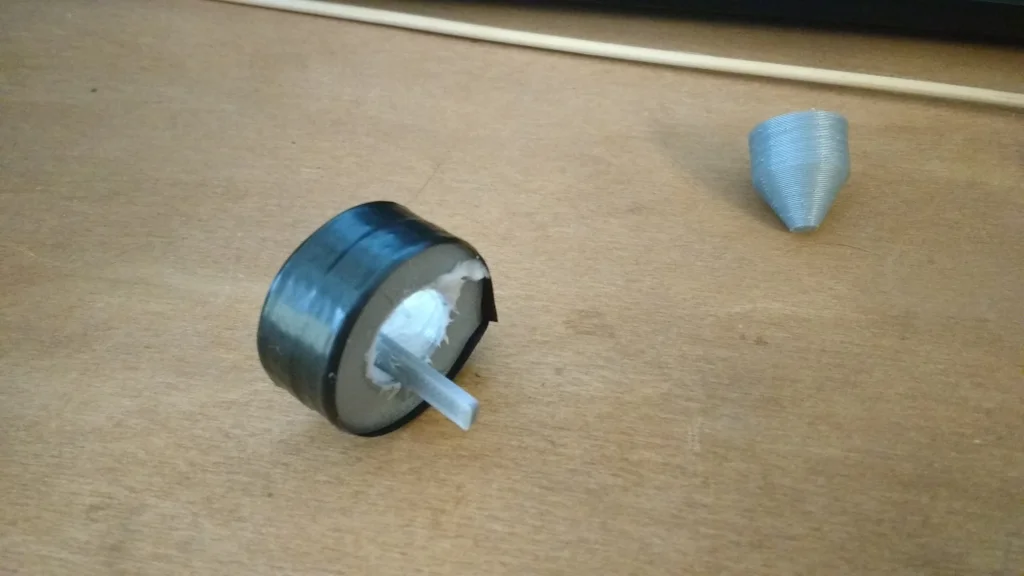

Шаг 3: Отлейте шину самостоятельно

PLA не прилипает к силикону, поэтому технически не требуется удаление плесени. Тем не менее, из-за формы протектора шин добавление небольшого количества легкого масла может значительно упростить демонтаж. После нанесения разделителя (или без него) все, что нам нужно сделать для приготовления, это скрепить две половинки формы вместе. Для этого я использовала электроизоляционную ленту, потому что ее легко снять, когда форма застынет. Убедитесь, что маркеры выравнивания выровнены

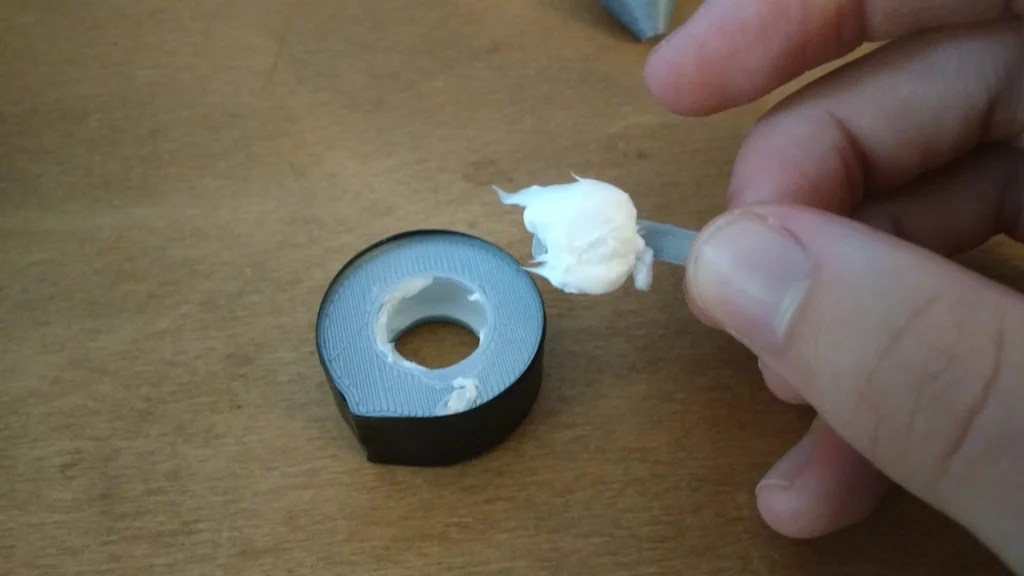

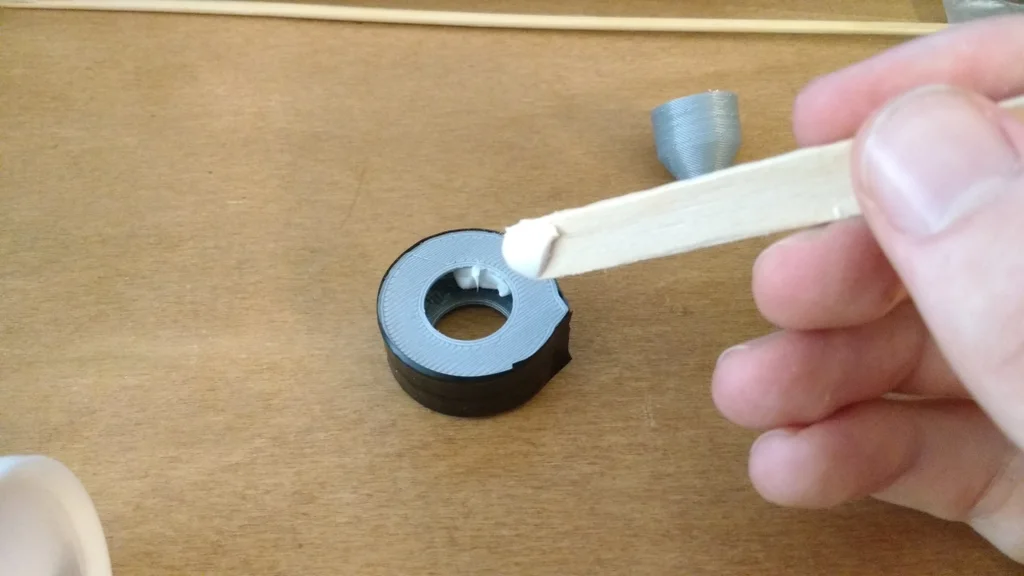

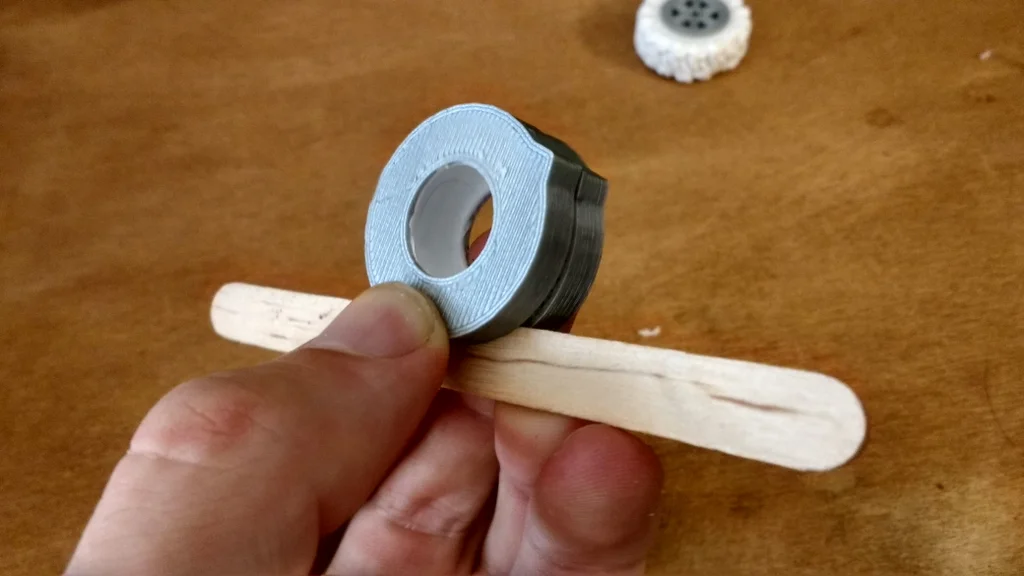

Затем вам нужно выложить в форму горсть силикона. Я делаю это деревянной палочкой от эскимо. Я обнаружил, что консервативное использование силикона, скорее всего, приведет к неудачному формованию, когда силикон попадет не во все углы, поэтому убедитесь, что вы добавили достаточно.

Наконец, проведите скребком по внутренней части формы, при необходимости удаляя излишки силикона. Убедитесь, что силикон попал в протектор как можно лучше, и осмотрите бортик шины, чтобы убедиться, что он сможет сесть на обод. Если отслоилось слишком много силикона, вы можете нанести немного на скребок и снова размазать его.

После нескольких минут воздействия воздуха на поверхности силикона образуется тонкий слой. Когда это произойдет, дальнейшая очистка снимет слой, и он прилипнет к скребку. Затем, когда вы будете скрести, затвердевший силикон поцарапает внутреннюю поверхность шины, что может привести к образованию тонких и отсутствующих заплат. Чтобы избежать этого, работайте быстро.

Если вы спешите получить деталь, вы можете смешать с силиконом глицерин, кукурузную муку или одну из нескольких других добавок. (как описано в других инструкциях). Это сокращает время использования скребка, но означает, что вы можете изготовить готовую шину примерно за полчаса. Я обнаружил, что использование ускорителей изменяет текстуру силикона и приводит к более жесткому составу. Из-за тонких стенок этих шин использование ускорителя совершенно необязательно. Если вы отливаете более толстые детали, вам, вероятно, захочется использовать ускоритель.

Если вы хотите покрасить шину, вы можете смешать различные краски. В прошлом я использовала несколько супердешевых акварелей, а другие интернет-магазины предлагают акрил. Для этого просто положите немного силикона в чашку для смешивания с краской и хорошо размешайте.

Шаг 4: Демонтируйте шины

Мой тюбик силикона утверждает, что отверждается со скоростью 3 мм в день. 3D-отпечатки не герметичны, так что это 3 мм с обеих сторон в день. Самый толстый силикон на моей шине — толщиной 2 мм, поэтому в результате я должен дать силикону высохнуть в течение 8 часов (на ночь). Если бы вы использовали ускоритель, это можно было бы сделать всего за полчаса, но никогда не помешает подождать дополнительное время. Если вы поторопитесь, части протектора останутся в форме, и вам придется отливать новую шину целиком, поэтому стоит подождать, пока она окончательно не высохнет. Если вы используете настоящий силикон, при отверждении он будет пахнуть уксусной кислотой. Когда запах прекратится, он, вероятно, в основном высохнет.

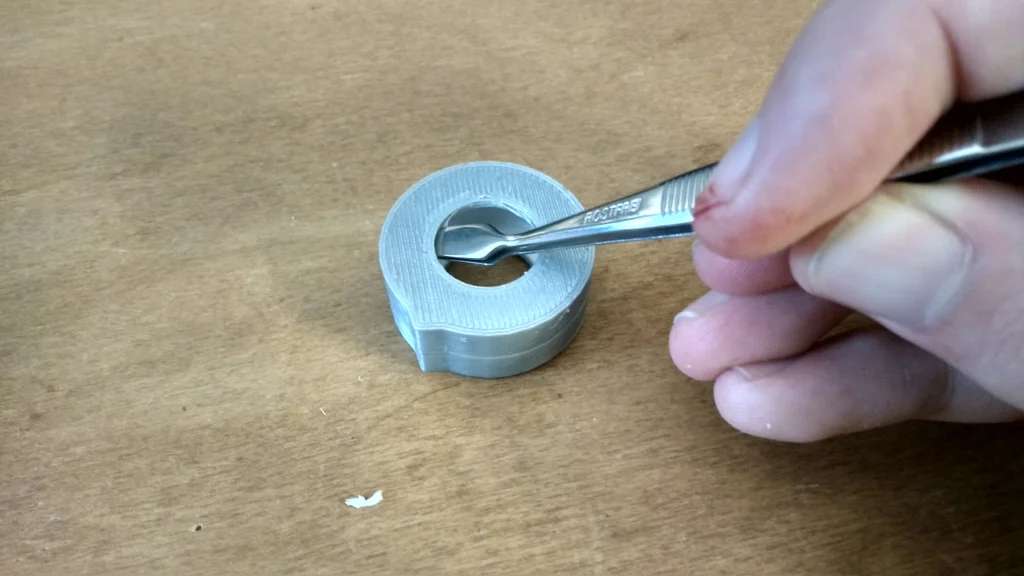

Если у вас неровный рисунок протектора, снять шину будет довольно сложно. Инструменты, которые я использовал для снятия шины, следующие:

- Пинцет с тупым носиком

- Деревянная шпажка для шашлыка. Острый конец одновременно заострен и несколько мягковат.

- Палочка от эскимо

Начните с освобождения боковины. Затем раздвиньте две половинки формы и протолкните между ними, чтобы начать освобождать область протектора. Продолжайте обрабатывать шину. Здесь нет волшебства, только терпение. Силикон достаточно прочный, но вам все равно следует быть осторожным и не торопиться.

Если силикон разделяется на внутренний и внешний слои или остаются выступы протектора, значит, вы недостаточно долго ждали перед расплавлением.

Шаг 5: Колесо готово!

Такие шины хорошо подходят для сумо, особенно если поиграться с формой и размером протектора. Они получились достаточно жёсткие и одновременно мягкие. Так же советую протереть их спиртом чтоб убрать масляный слой от силикона, а загерметизировать их с диском.